Fundada en 1998 e con sede en Quanzhou, provincia de Fujian, Fujian Jinqiang Machinery Manufacturing Co., Ltd. converteuse nunha empresa líder de alta tecnoloxía na industria de fixación de China. Especializada nunha ampla gama de produtos, incluíndoparafusos e porcas das rodas, parafusos centrais, Pernos en U, rolamentos e pasadores de resorte: Jinqiang ofrece servizos completos que abarcan a produción, o procesamento, a loxística e a exportación. Con todo, o que realmente distingue á empresa nun mercado global competitivo é o seu compromiso inquebrantable coa inspección de calidade: cada elemento de fixación que sae das súas instalacións sométese a probas rigorosas, e só os que cumpren estándares estritos chegan aos clientes.

Nunha industria onde mesmo o compoñente máis pequeno pode afectar á seguridade, xa sexa na montaxe de automóbiles, na maquinaria de construción ou en aplicacións aeroespaciais, os protocolos de control de calidade de Jinqiang non son só procedementos, senón unha filosofía fundamental. «Un parafuso ou unha porca pode parecer insignificante, pero o seu fallo pode ter consecuencias catastróficas», explica Zhang Wei, director de Garantía de Calidade de Jinqiang. «Por iso construímos un sistema de inspección multicapa que non deixa marxe de erro».

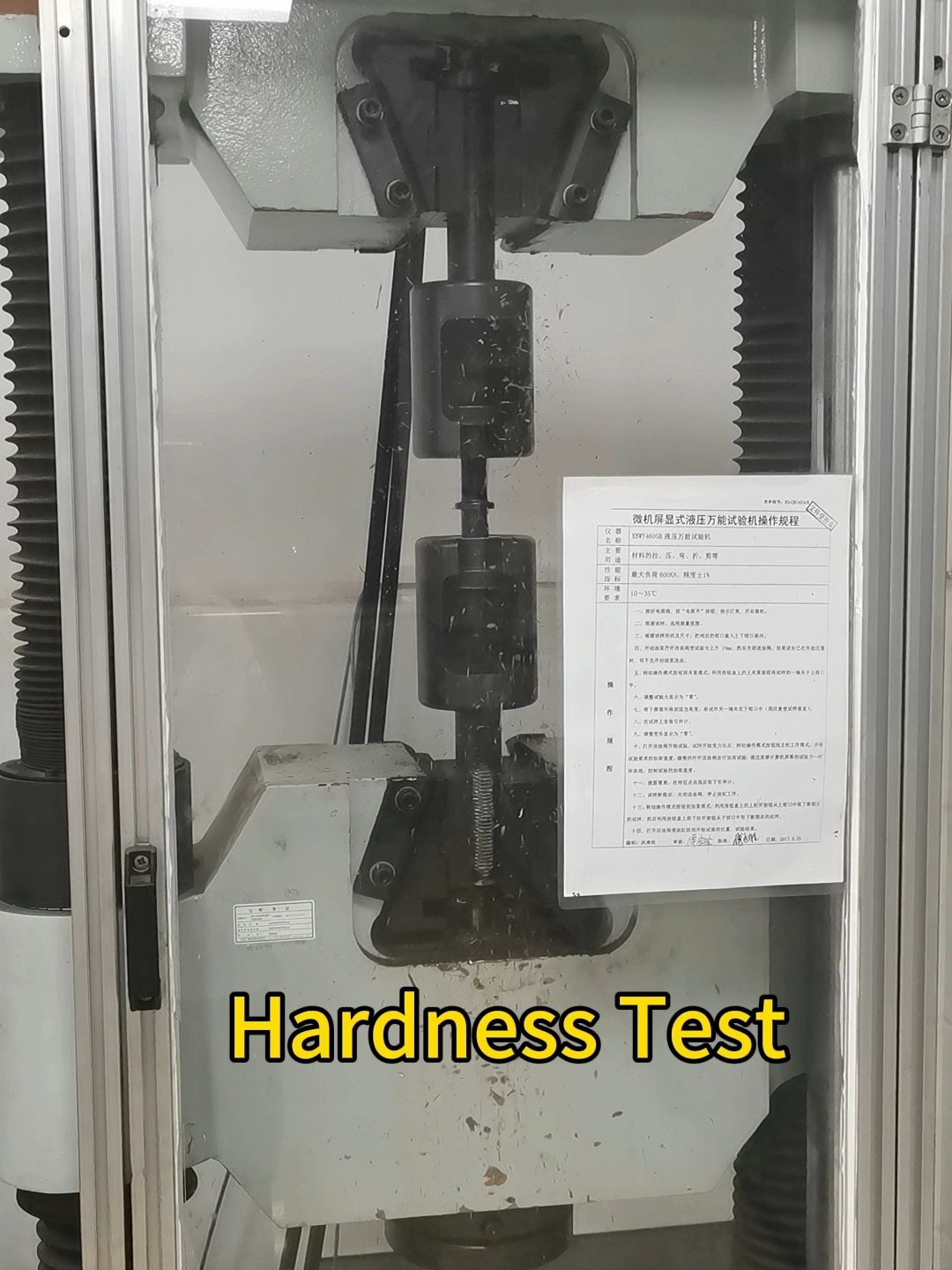

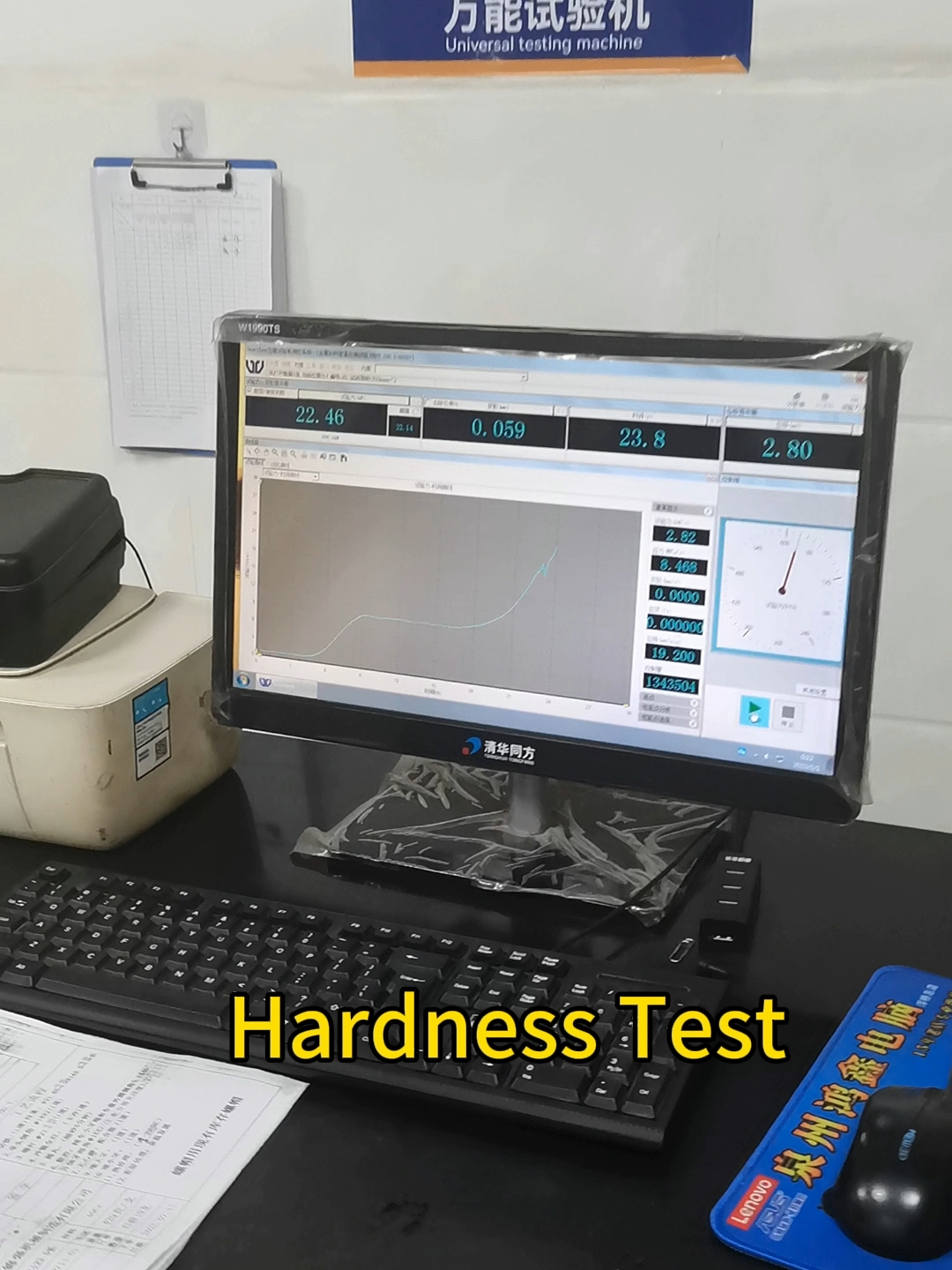

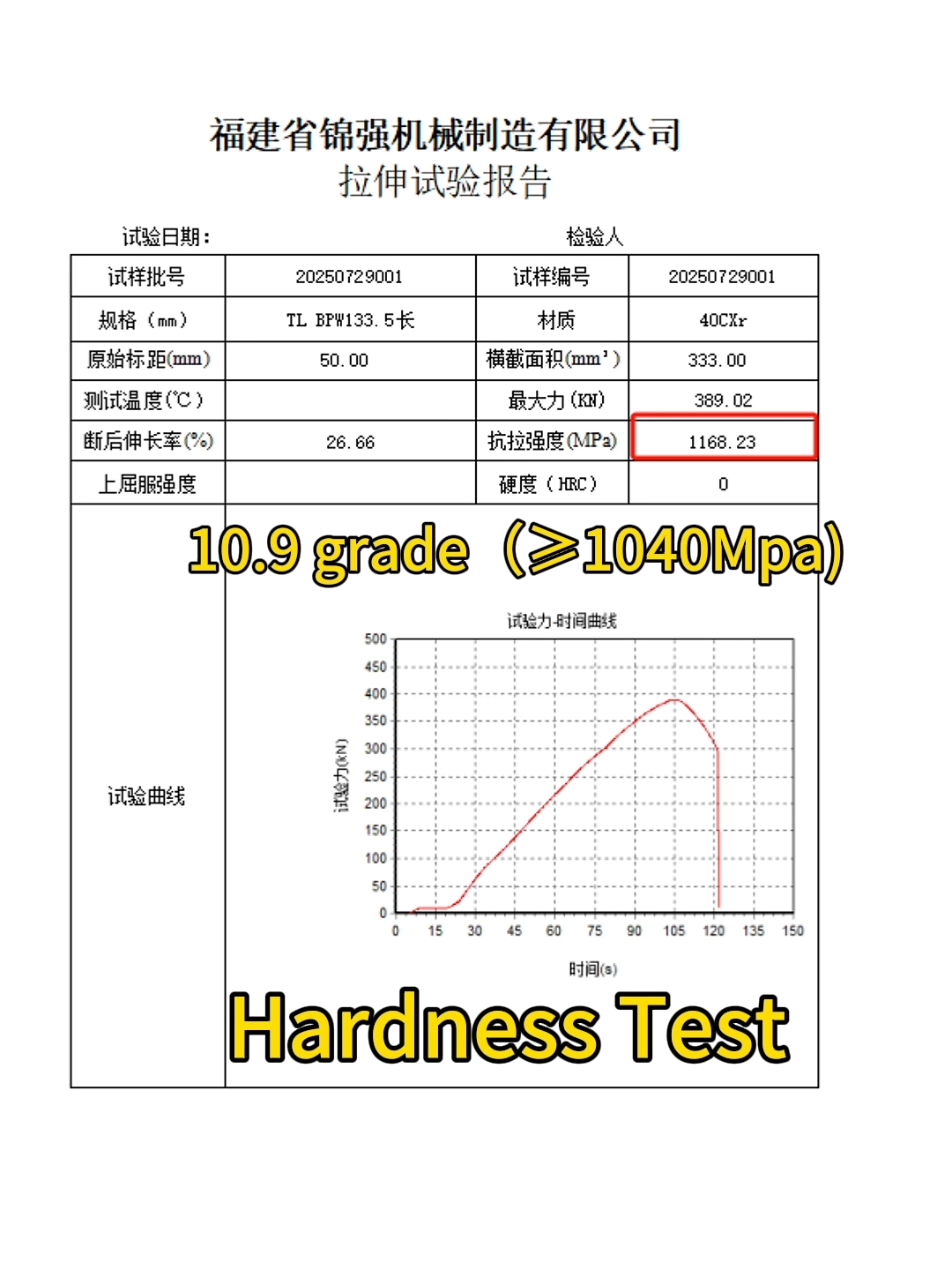

O proceso comeza moito antes da produción. As materias primas, principalmente aceiros de aliaxe de alta calidade e aceiros inoxidables, sométense a controis exhaustivos á súa chegada. As mostras son analizadas para comprobar a súa resistencia á tracción, ductilidade e resistencia á corrosión mediante espectrómetros e probadores de dureza avanzados. Só se aproban para a fabricación materiais que cumpren cos estándares internacionais, como os establecidos pola ISO e a ASTM. Este enfoque na integridade das materias primas garante que a base de cada elemento de fixación sexa sólida.

Durante a produción, a precisión é primordial. Jinqiang emprega centros de mecanizado CNC de última xeración e equipos de forxa automatizados, que funcionan con tolerancias de ata ±0,01 mm. Os sistemas de monitorización en tempo real rastrexan variables como a temperatura, a presión e o desgaste das ferramentas, alertando os operadores mesmo sobre pequenas desviacións que poderían afectar a calidade. A cada lote asígnaselle un código de trazabilidade único, o que permite aos equipos rastrexar cada paso da produción, desde a forxa ata o roscado e o tratamento térmico, garantindo a plena responsabilidade.

Comeza a fase máis rigorosa, a posprodución. Cada elemento de fixación sométese a unha batería de probas deseñadas para simular condicións reais. As roscas inspecciónanse para comprobar a súa uniformidade mediante calibres dixitais, mentres que as probas de carga miden a capacidade dun parafuso para soportar o par de torsión sen romperse nin racharse. As probas de pulverización de sal avalían a resistencia á corrosión, expoñendo as mostras a ambientes agresivos durante ata 1000 horas para garantir que poidan soportar condicións meteorolóxicas extremas ou condicións industriais. Para compoñentes críticos como os parafusos das rodas, realízanse probas de fatiga adicionais, someténdoos a tensións repetidas para imitar as esixencias do transporte de longa distancia ou o funcionamento de maquinaria pesada.

«Os nosos inspectores están adestrados para ser meticulosos: se un elemento de fixación se desvía aínda que sexa 0,1 mm das especificacións, rexéitase», sinala Zhang. Os artigos rexeitados non se descartan ao chou, senón que se analizan para identificar as causas principais, xa sexa na calibración da maquinaria, na composición do material ou nun erro humano. Esta estratexia baseada en datos inflúe nas iniciativas de mellora continua, o que permite a Jinqiang refinar os procesos e reducir aínda máis os defectos.

Esta dedicación á calidade valeulle a Jinqiang as certificacións das autoridades mundiais, IATF 16949 (para compoñentes de automoción). Máis importante aínda, fomentou a confianza entre os clientes de todo o mundo. Desde os principais fabricantes de equipos orixinais de automoción en Europa ata as empresas de construción do sueste asiático, os clientes confían en Jinqiang non só para a entrega puntual, senón tamén para a certeza de que cada elemento de fixación funcionará como se espera.

«Os nosos socios de exportación adoitan dicirnos que os produtos de Jinqiang reducen os seus propios custos de inspección porque saben que o que chega xa é perfecto», afirma Li Mei, xefe da División de Exportacións de Jinqiang. «Esa confianza tradúcese en asociacións a longo prazo: moitos dos nosos clientes levan traballando connosco máis dunha década».

De cara ao futuro, Jinqiang planea mellorar as súas capacidades de control de calidade coa integración de sistemas de inspección impulsados por IA. Estas tecnoloxías automatizarán as comprobacións visuais, mediante cámaras de alta resolución e algoritmos de aprendizaxe automática para detectar defectos invisibles para o ollo humano, acelerando aínda máis o proceso sen comprometer a precisión. A empresa tamén está a investir en prácticas de fabricación ecolóxicas, garantindo que os seus estándares de calidade se estendan á sustentabilidade, reducindo os residuos nos artigos rexeitados e optimizando o uso de enerxía nas instalacións de probas.

Nun mercado inundado de alternativas de baixo custo e baixa calidade, Fujian Jinqiang Machinery Manufacturing Co., Ltd. mantén a firme convicción de que a calidade non é negociable. Durante máis de 25 anos, demostrou que a excelencia non se consegue por casualidade, senón mediante o deseño, mediante unha inspección rigorosa, estándares inquebrantables e un compromiso coa protección da seguridade daqueles que dependen dos seus produtos. A medida que Jinqiang continúa expandindo a súa presenza global, unha cousa permanece constante: cada elemento de fixación que envía é unha promesa cumprida.

Data de publicación: 07-08-2025